| . | . | . | . |

web'Galerie Voigt Edition |

| Frankreich F - 32320 Bassoues , Grande Rue |

| technische Infos | Bleisatz | Lichtdruck | Lithographie | Startseite |

| Lichtdruck - Prozessbeschreibung |

| Vorbemerkung |

Die Vielzahl der überlieferten Additive von unbedeutender oder schwer berechenbarer Wirkung erschweren eine systematische Arbeitsweise.

Daher war das erste Ziel meiner Untersuchung die Klärung der unbedingt erforderlichen Komponenten des Verfahrens und die Ermittlung der Reihenfolge ihrer Wirksamkeit.

Die gefundene Übersicht gestattet das Auffinden von Fehlerursachen mit vertretbarem Zeitaufwand und erhöht die eigene Sicherheit im Arbeitsablauf.

Es ist sinnvoller, eine falsch belichtete Druckplatte neu zu praeparieren und die Belichtung zu verbessern, als mit Hilfsmitteln zeitintensiv zum Druck zu bringen. Der eigentliche Fehler wird durch "Kunstgriffe" nicht behoben.

Der Interessierte mag sich meine Parameterliste im Anhang ansehen und gewinnt vielleicht eine Vorstellung von der nötigen Anzahl der Versuchreihen zur Systematisierung.

Dem, der sich auf den Lichtdruck einläßt, wünsche ich viel Erfolg und Vergnügen. Der Respekt vor der Leistung seiner historischen Vorgänger wird sich ganz von allein einstellen. .

| Farbübertragung |

| Druckkennlinie |

Der Lichtdruck nutzt einen Bereich der Oberflächenspannung zur modifizierten Farbübertragung. Die entstehende Druckkennlinie hängt von der Oberflächenspannung der Druckform, dem Farbzustand und der Druckgeschwindigkeit ab. Jeder Lichtdrucker arbeitet auf seiner "Insel", die durch das richtige Verhältnis der Komponenten zueinander bestimmt ist.

Dies wurde auch in den Gesprächen zwischen Herrn Lucas, unserem italienischem Kollegen und mir mit unserem gemeinsamen Farblieferanten Huber in München klar. Das immer wieder angeführte "Runzelkorn" bildet nicht die primäre Übertragungsfunktion. Es gestattet Rückschlüsse auf die Plattenherstellung und läßt sich als "Tiefdruckkomponente" zur Übertragung der Schatten nutzen.

Tatsächlich erzeugt von den Lichtern her eine asymetrische Farbspaltung die entstehenden Druckdichten mit einem geschlossenem Farbfilm. Die Graphik zeigt ein Beispiel für einen Druck mit einer einfachen, "normalen" Einfärbung. .

.

.

.

.

.

.

Die mit einer Scheibenwischermechanik und zwei Gummisaugern aufgebaute Schleifmaschine

verarbeitet seit Jahren alle Plattengrößen problemlos.

Die mit einer Scheibenwischermechanik und zwei Gummisaugern aufgebaute Schleifmaschine

verarbeitet seit Jahren alle Plattengrößen problemlos.  Die Beschreibung bezieht sich auf den oben gezeigten temperaturgeregelten Ofen mit einer

beheizten Aluminiumbodenplatte und einer weiträumigen Stoff-Lichtschutzhaube.

Diese - meine dritte - Ofenkonstruktion ermöglicht eine zügige aber wirbelfreie

Verdampfung des Wassers.

Die Beschreibung bezieht sich auf den oben gezeigten temperaturgeregelten Ofen mit einer

beheizten Aluminiumbodenplatte und einer weiträumigen Stoff-Lichtschutzhaube.

Diese - meine dritte - Ofenkonstruktion ermöglicht eine zügige aber wirbelfreie

Verdampfung des Wassers.  Die UV-Belichtungsdosis für die Schatten (D=0) meiner Platten ist 14000 Watt*sec/qm

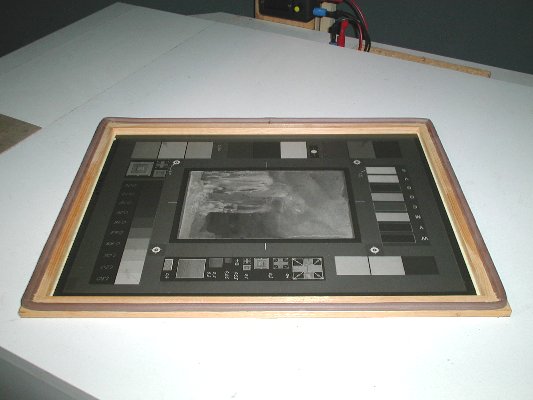

Die UV-Belichtungsdosis für die Schatten (D=0) meiner Platten ist 14000 Watt*sec/qm  Für die Kontaktkopie ist ein einfacher Holzrahmen mit Fensterdichtungsprofil nützlich.

Ich montiere das Negativ mit Klebeband luftdicht hinein, stülpe den Rahmen über

die Druckplatte. Eine Vacuumpumpe entfernt die Luft darunter und der äußere Luftdruck

preßt das Negativ auf die Gelatineschicht.

Für die Kontaktkopie ist ein einfacher Holzrahmen mit Fensterdichtungsprofil nützlich.

Ich montiere das Negativ mit Klebeband luftdicht hinein, stülpe den Rahmen über

die Druckplatte. Eine Vacuumpumpe entfernt die Luft darunter und der äußere Luftdruck

preßt das Negativ auf die Gelatineschicht.  Die mit einem Scheibenwischermotor angetriebene "Plattenwaschmaschine" arbeitet mit

einer einfachen, elektrischen Steuerung bis zur fertigen Druckplatte unbeaufsichtigt.

Die mit einem Scheibenwischermotor angetriebene "Plattenwaschmaschine" arbeitet mit

einer einfachen, elektrischen Steuerung bis zur fertigen Druckplatte unbeaufsichtigt.  Die kleine Küvette für das Format 30x40 cm läßt sich aus 6 mm Glasscheiben

und Aluminiumprofil mit Silikon zusammenkleben. Der einfache Schieber gestattet gezieltes

Eintauchen und Abtropfen der Druckplatte.

Die kleine Küvette für das Format 30x40 cm läßt sich aus 6 mm Glasscheiben

und Aluminiumprofil mit Silikon zusammenkleben. Der einfache Schieber gestattet gezieltes

Eintauchen und Abtropfen der Druckplatte.